案例工件介绍

钢筋笼大量应用于隧洞管片、桥梁、建筑、桩基等混凝土预埋件中,对混凝土起到约束的作用,使之能承受一定的轴向拉力。

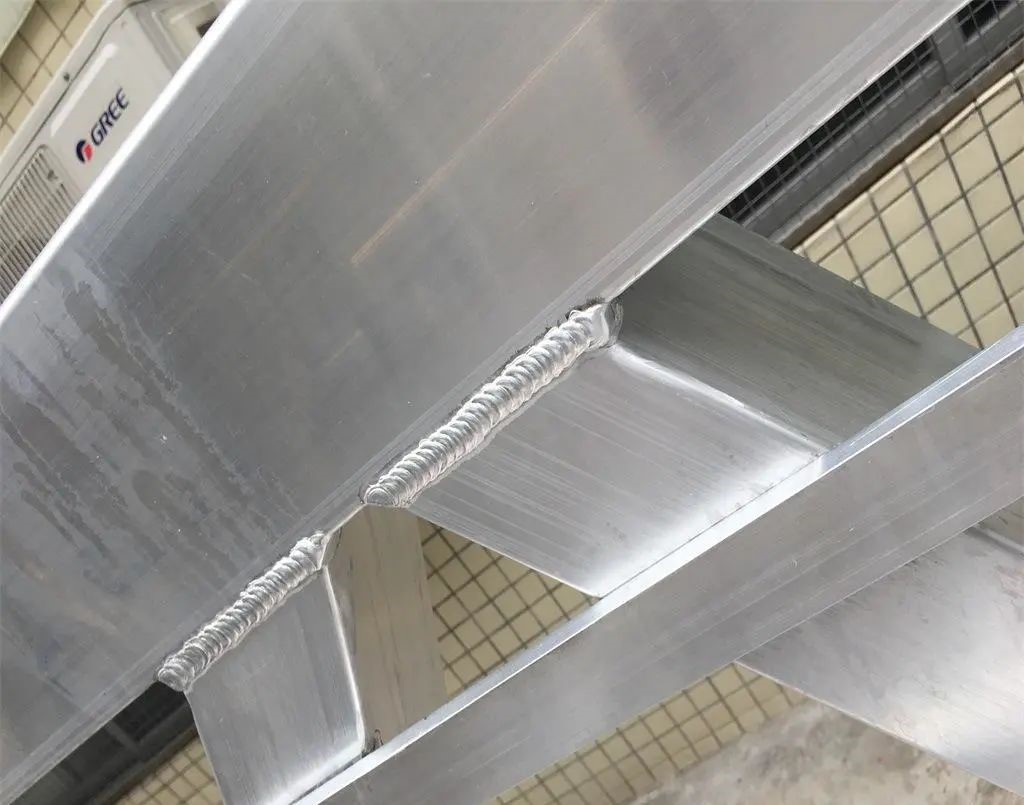

案例中的工件是一种工字钢底盘支持,母材厚度3~5mm

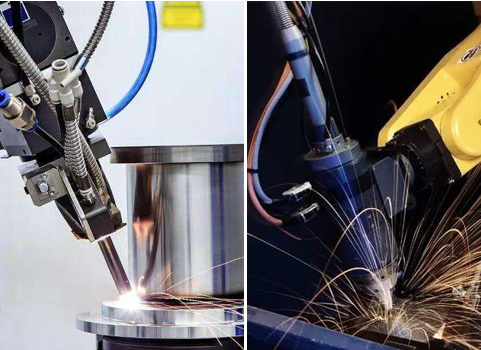

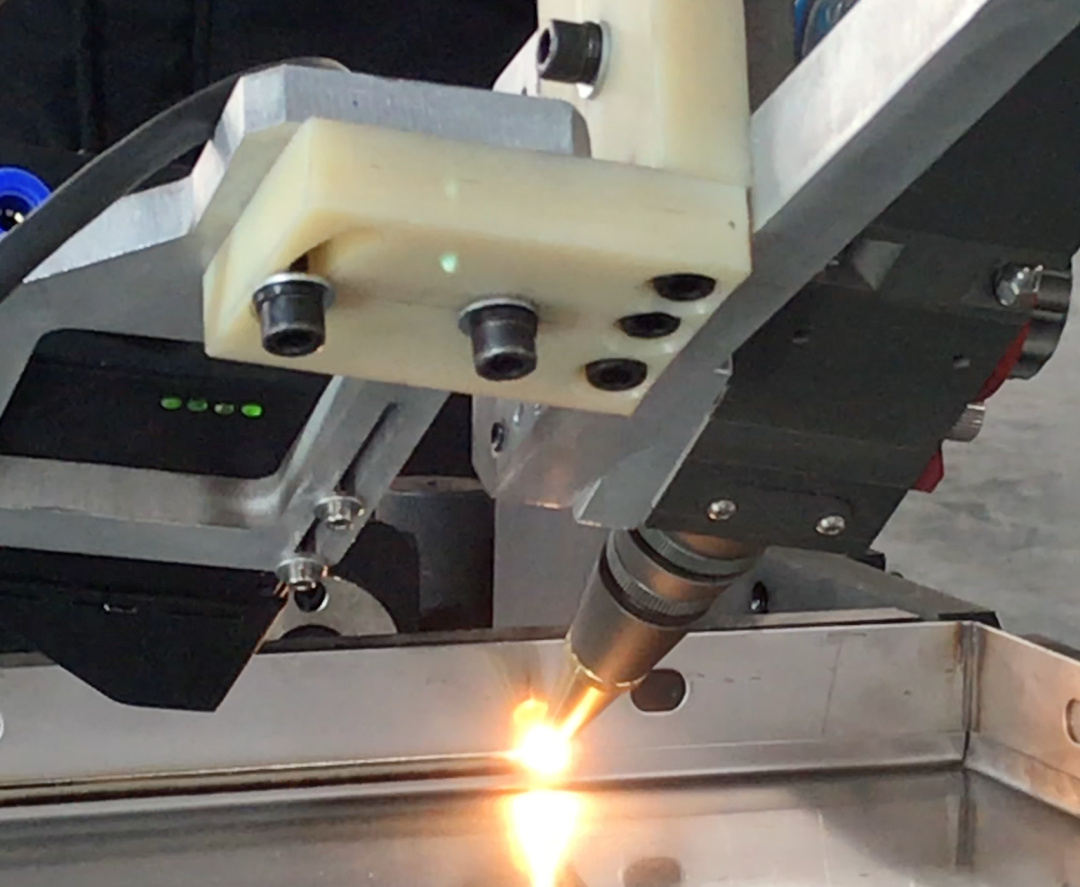

激光焊接是将高强度的激光束辐射至金属表面,通过激光与金属的相互作用,使金属熔化形成焊接。

1.激光焊有着速度快、深度大、易变形的特点。

2.激光焊接要求焊件装配精度高,且要求光束在工件上的位置不能有显著偏移。这是因为激光聚焦后光斑尺寸小,焊缝窄,为加填充金属材料。若工件装配精度或光束定位精度达不到要求,很容易造成焊接缺陷。

这两年激光焊成本大幅度降低,在钣金行业逐渐取代了TIG和部分MIG工艺,得到了广泛应用。

1.工件变形大、母材薄

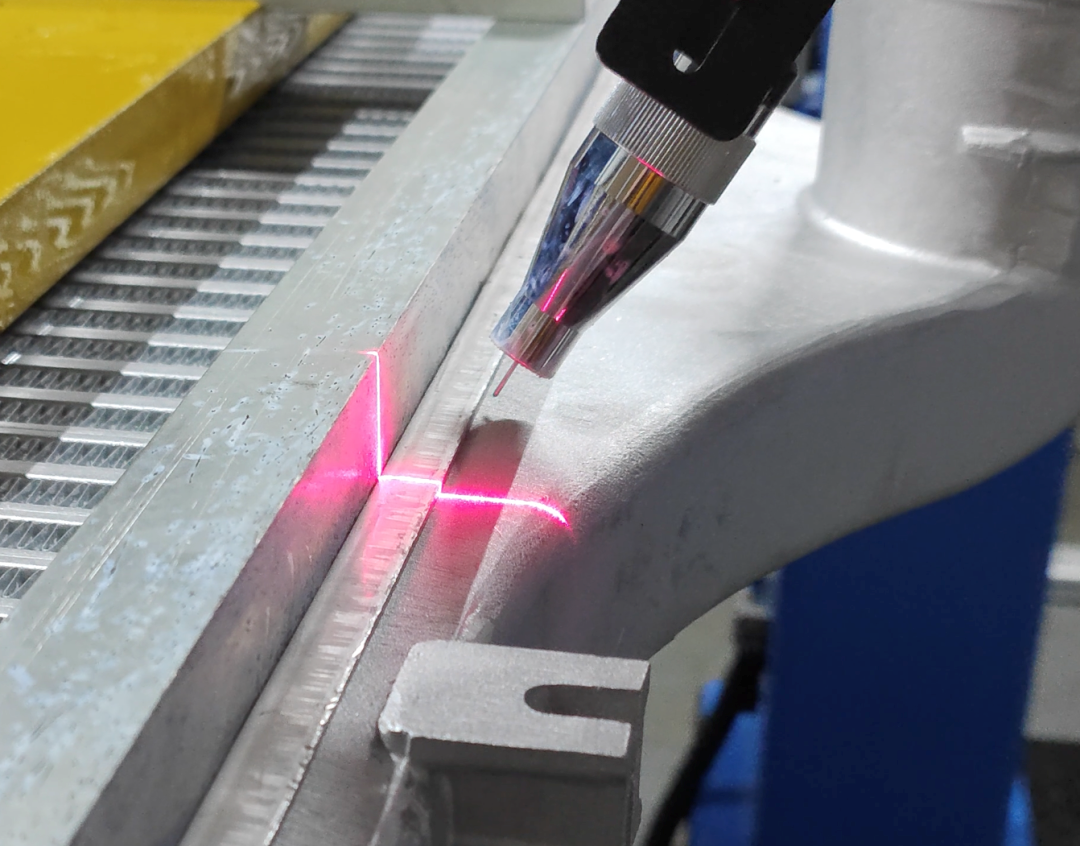

2.工件表面强反光强、落差缝隙小

3.激光焊对精度和分辨率的要求高

4.要求激光传感器有较强的强炫光能力

所以迫切需要加入激光跟踪和寻位,以保证焊接质量

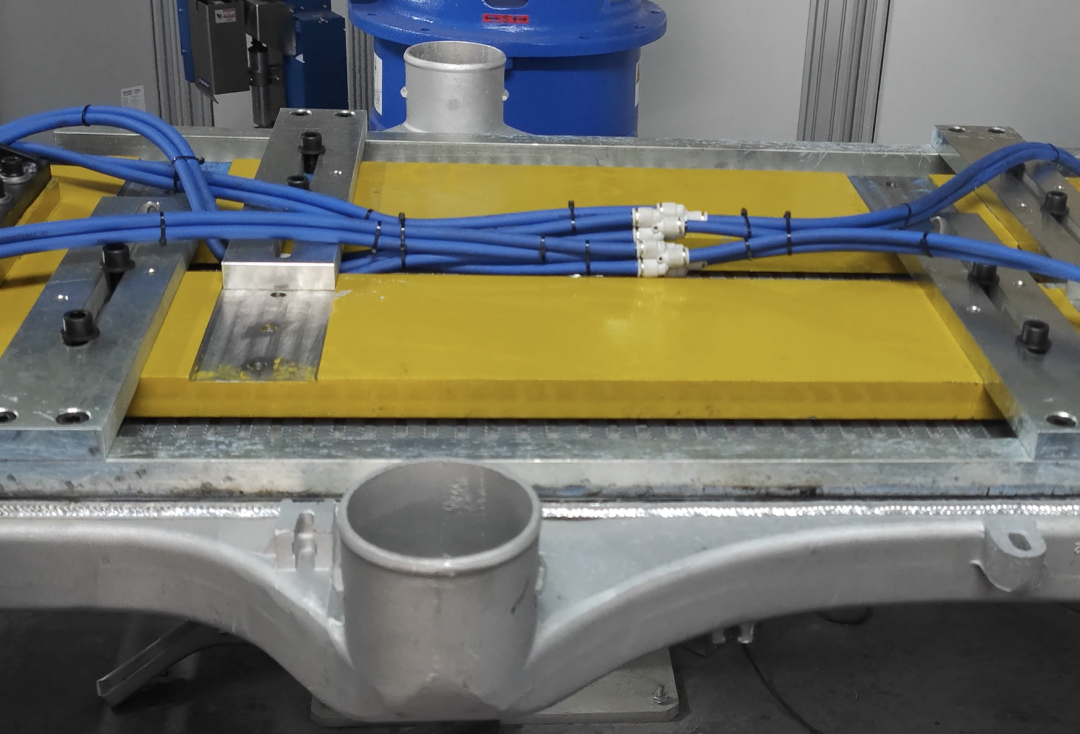

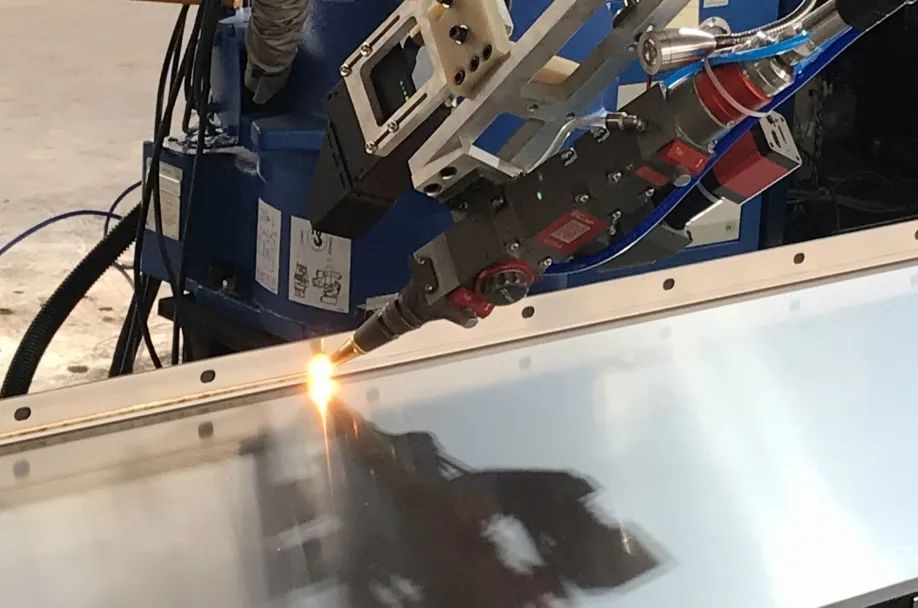

1.工作长度达到3米以上,变形大

2.需要有高焊接良率以及高密封性

3.采用离焦激光焊,精度需控制在0.5mm以内

4.需要在厚度为0.5mm不锈钢板折弯后进行搭接焊接

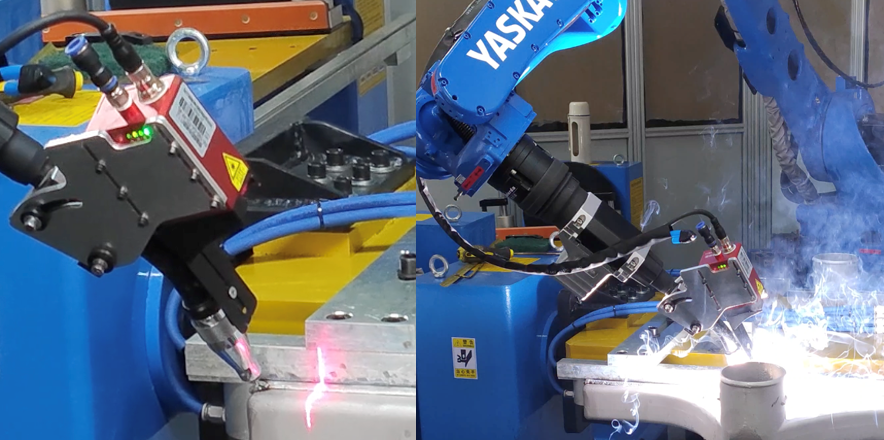

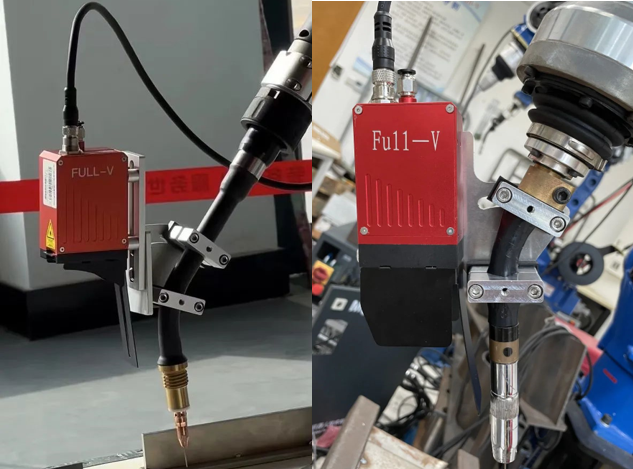

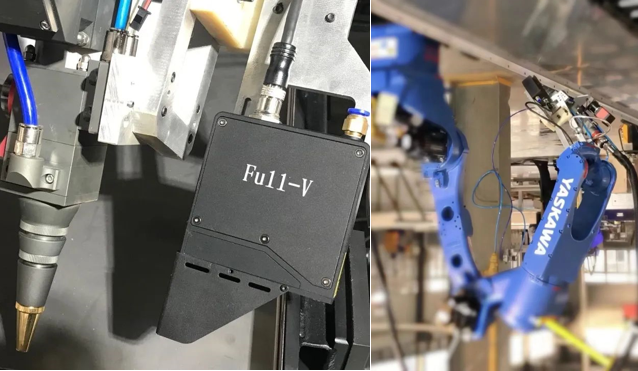

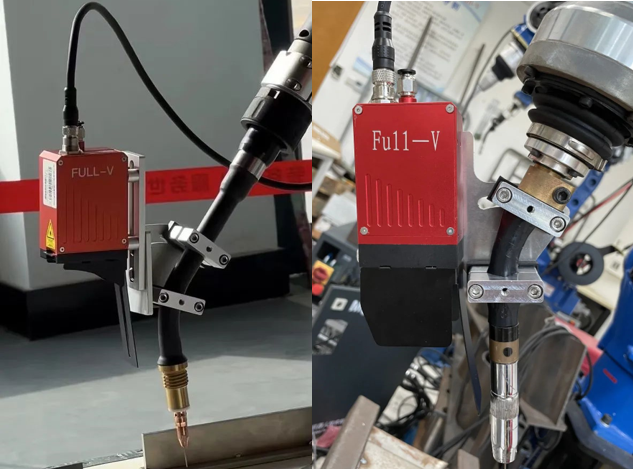

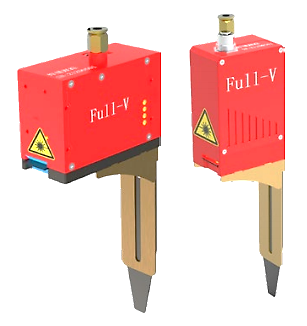

本方案采用带有外部轴安川YASKAWA机器人,配合苏州全视FV-100高分型号激光传感器以及全视自主开发安川激光跟踪软件工艺包,七轴协同跟踪。

1.安川YASKAWA带外部轴协同跟踪

2.抗炫光算法,解决不锈钢强反光干扰。

3.识别分辨率高,高度方向可达到40um,稳定识别0.5mm薄板

4.识别速度高60~90HZ,可以满足2.4米/分高速实时跟踪需求。

4.内置风道设计,保证传感器工作在合理温度范围,大幅升级稳定性。

苏州全视智能光电有限公司(Full-V)成立于2017年,位于江苏省苏州市工业园区,在北京、山东设有分公司,华南和西南设有办事机构。公司主要以3D激光焊缝跟踪传感器为核心,为客户提供传感、机器人行业解决方案以及焊接专机系统整套方案。

公司主营产品为各式近距离、中距离、中远距离、远距离、点激光、运动控制器系列传感器以及各行各业定制化焊接解决方案,满足客户各种焊接需求。

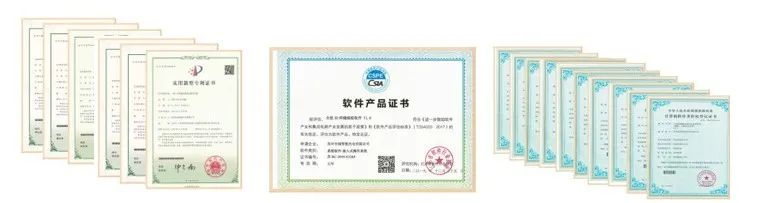

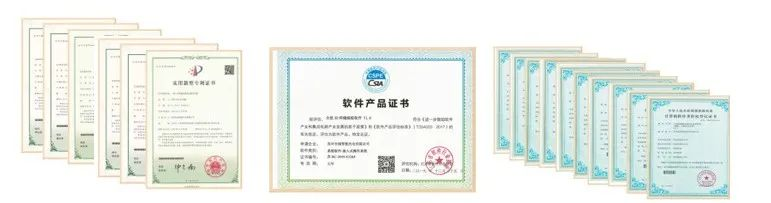

公司在光学、电子硬件、算法、系统等领域大量创新,截至目前,在相关领域已经申请软件著作权48项、专利17项,其中发明专利授权1项、实用新型专利授权4项、软件产品认证1项。获得“江苏省民营科技企业”、“苏州高新技术企业培育入库”、“苏州工业园区第十四届科技领军人才项目”、“国家高新技术企业”等多项资格。

苏州全视以服务客户,共同实现100%项目交付为理念,光电传感器国产化替代为自身定位,期望让机器人标配激光的眼睛!

关键词:

焊缝跟踪、焊缝引导、焊缝检测、激光寻位、焊缝寻位、跟踪寻位、焊缝纠偏、激光视觉

近年来工程机械有了进一步的发展,其行业产品对焊缝的质量要求也随之提高。各大生产厂家引入了更多的焊接自动化设备和系统,成为了重要生产工序。

1.焊前预热就是焊前将焊件局部和整体进行适当加热的工艺措施。其目的是减小焊接接头的冷却速度,避免产生淬硬组织和减小焊接应力与变形,它是防止产生焊接裂纹的有效方法。

2.此类型工件,母材多为中厚板,加工精度一致性差。

3.工件需要预热到150摄氏度,易引起工件过热产生应力和变形,造成实际焊缝偏离示教轨迹。

面对上述问题,传统的焊缝技术只能大致满足用户的需求,并不能针对性得解决因为板材厚以及焊接过程温度引起的大偏差问题,很大程度上影响了生产效率。

全视专机焊缝跟踪系统让毛刀胚焊接更加智能化:

1.机器人安装全视焊缝跟踪系统,使用搜索起始/结束点功能,确定焊缝起点和结束点,消除工件摆放偏差;焊接过程中,激光跟踪实时跟踪消除热变形。

2.全视激光焊缝跟踪传感器内置有风冷系统,低温小型预热工件预热下无需增加水冷系统。

(1)简化编程,最少仅需求教5个点位

(2)解决因工件摆放因导致的焊缝位置不一产生的偏差的问题。

(3)解决焊接电流大,热变形大的问题,保证焊接质量。

苏州全视智能光电有限公司(Full-V)成立于2017年,在北京、山东设有分公司,华南和西南设有办事机构。公司主要产品为激光焊缝跟踪传感器及相关的行业解决方案,支持国内外40多种机器人及焊接专机。

苏州全视智能(Full-V)四年间历经数百个项目验证,为用户解决各种焊接难题,服务对象各行各业,支持全部机器人品牌。

流程化参数设定,操作简单,全中文界面,帮助菜单详细,非专业人士也能快速上手。

可靠的供应链管理,抗炫光和飞溅,实时性强,硬件、光学、算法全自主开发,专业电气防护设计可适应各种高频电磁、静电工业生产环境。