铝合金的焊接方法很多,各种方法有其不同的应用场合。除了传统的熔焊、电阻焊、气焊方法外,其他一些焊接方法(如等离子弧焊、电子束焊、真空扩散焊等)也可以容易地将铝合金焊接在一起。

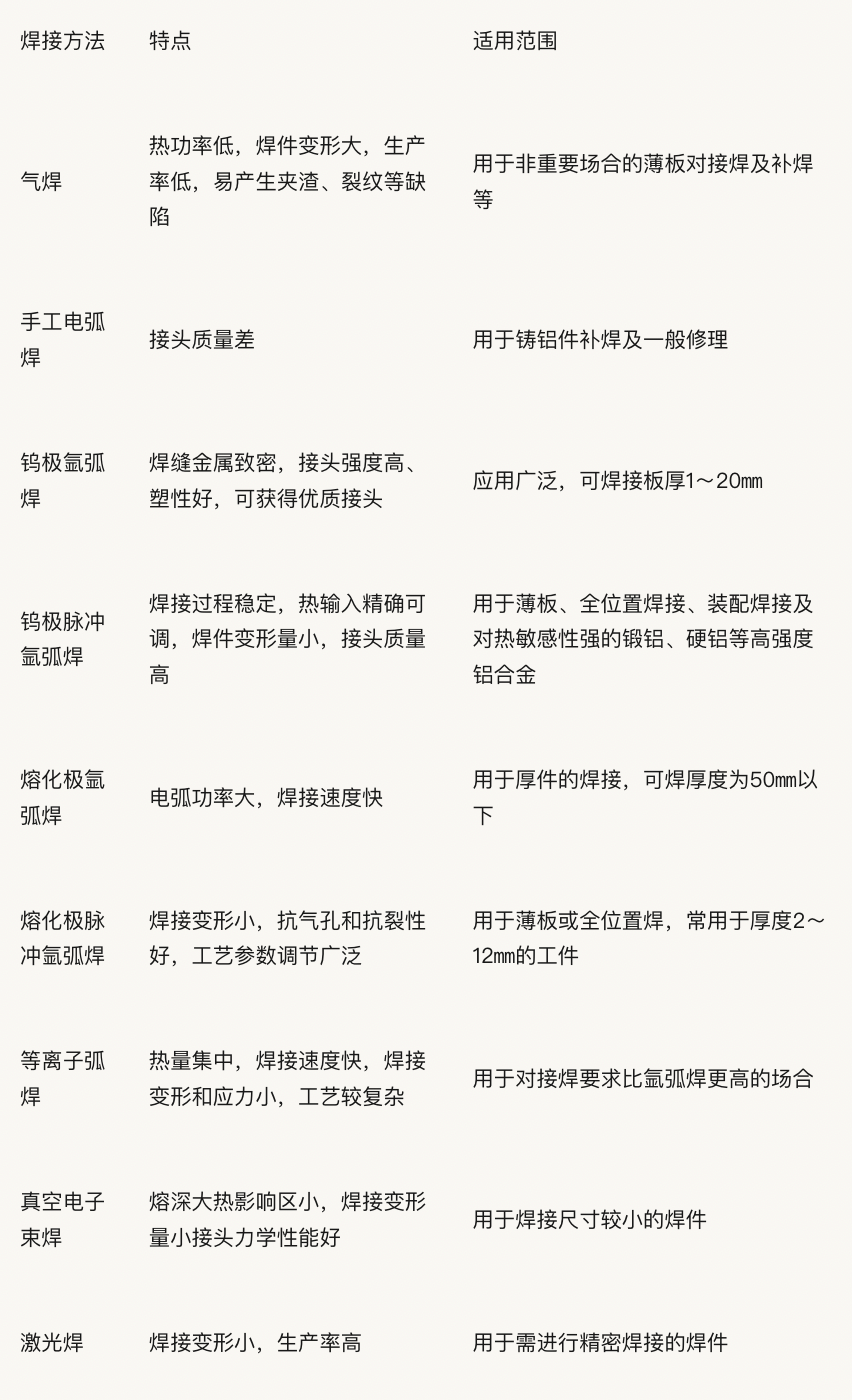

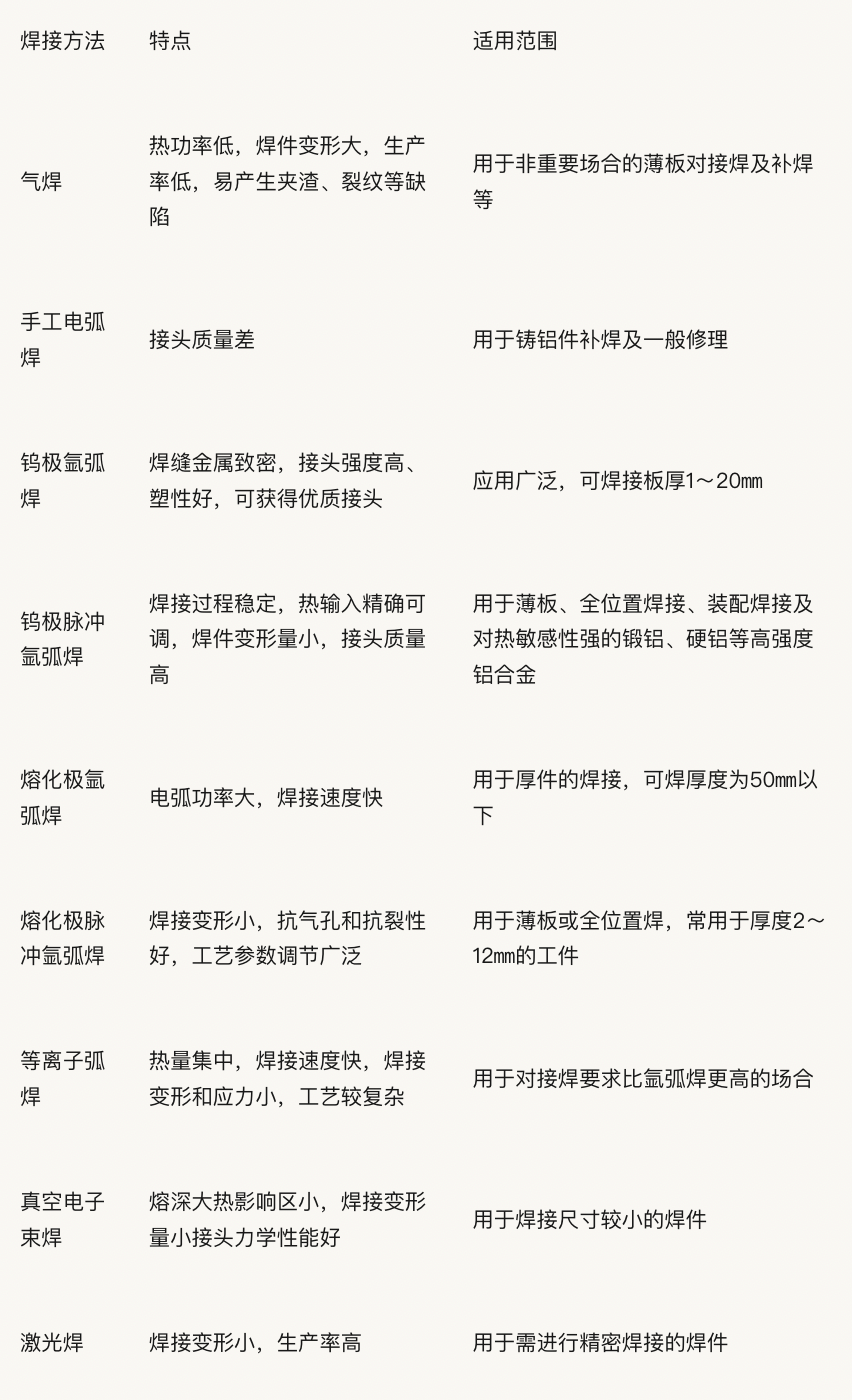

铝合金常用焊接方法的特点及适用范围见表1。应根据铝及铝合金的牌号、焊件厚度、产品结构以及对焊接性的要求等选择。

表1 铝合金常用焊接方法的特点及适用范围

(1)气焊

氧-乙炔气焊火焰的热功率低,热量较分散,因此焊件变形大、生产率低。用气焊焊接较厚的铝焊件时需预热,焊后的焊缝金属不但晶粒粗大、组织疏松,而且容易产生氧化铝夹杂、气孔及裂缝等缺陷。这种方法只用于厚度范围在0.5~10㎜的不重要铝结构件和铸件的焊补上。

(2)钨极氩弧焊

这种方法是在氩气保护下施焊,热量比较集中,电弧燃烧稳定,焊缝金属致密,焊接接头的强度和塑性高,在工业中获得起来越广泛的应用。钨极氩弧焊用于铝合金是一种较完善的焊接方法,但钨极氩弧焊设备较复杂,不宜在室外露天条件下操作。

(3)熔化极氩弧焊

自动、半自动熔化极氩弧焊的电弧功率大,热量集中,热量影响区小,生产效率比手工钨极氩弧焊可提高2~3倍。可以焊接厚度在50㎜以下的纯铝及铝合金板。例如,焊接厚度30㎜的铝板不必预热,只焊接正、反两层就可获得表面光滑、质量优良的焊缝。半自动熔化极氩弧焊适用于定位焊缝、断续的短焊缝及结构形状不规则的焊件,用半自动氩弧焊焊炬可方便灵活地进行焊接,但半自动焊的焊丝直径较细,焊缝的气孔敏感性较大。

(4)脉冲氩弧焊

1、钨极脉冲氩弧焊

用这种方法可明显改善小电流焊接过程的稳定性,便于通过调节各种工艺参数来控制电弧功率和焊缝成形。焊件变形小、热影响区小,特别适用于薄板、全位置焊接等场合以及对热敏感性强的锻铝、硬铝、超硬铝等的焊接。

2、熔化极脉冲氩弧焊

可采用的平均焊接电流小,参数调节范围大,焊件的变形及热影响区小,生产率高,抗气孔及抗裂性好,适用于厚度在2~10㎜铝合金薄板的全位置焊接。

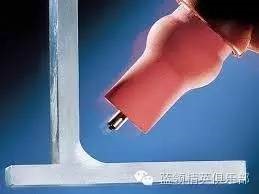

(5)电阻点焊、缝焊

可用来焊接厚度在4㎜以下的铝合金薄板。对于质量要求较高的产品可采用直流冲击波点焊、缝焊机焊接。焊接时需要用较复杂的设备,焊接电流大、生产率较高,特别适用于大批量生产的零、部件。

(6)搅拌摩擦焊

搅拌摩擦焊是一种可用于各种合金板焊接的固态连接技术。与传统熔焊方法相比,搅拌摩擦焊无飞溅、无烟尘,不需要添加焊丝和保护气体,接头无气孔、裂纹。与普通摩擦相比,它不受轴类零件的限制,可焊接直焊缝。这种焊接方法还有一系列其它优点,如接头的力学性能好、节能、无污染、焊前准备要求低等。由于铝及铝合金熔点低,更适于采用搅拌摩擦焊。

铝用焊接材料

(1)焊丝

采用气焊、钨极氩弧焊等焊接铝合金时,需要加填充焊丝。铝及铝合金焊丝分为同质焊丝和异质焊丝两大类。为了得到良好的焊接接头,应从焊接构件使用要求考虑,选择适合于母材的焊丝作为填充材料。

选择焊丝首先要考虑焊缝成分要求,还要考虑产品的力学性能、耐蚀性能,结构的刚性、颜色及抗裂性等。选择熔化温度低于母材的填充金属,可大大减小热影响区的晶间裂纹倾向。对于非热处理合金的焊接接头强度,按1000系、4000系、5000系的次序增大。

含镁3%以上的5000系的焊丝,应避免在使用温度65℃以上的结构中采用,因为这些合金对应力腐蚀裂纹很敏感,在上述温度和腐蚀环境中会发生应力腐蚀龟裂。用合金含量高于母材的焊丝作为填充金属,通常可防止焊缝金属的裂纹倾向。

目前,铝合金常用的焊丝大多是与基体金属成分相近的标准牌号焊丝。在缺乏标准牌号焊丝时,可从基体金属上切下狭条代用。较为通用的焊丝是HS311,这种焊丝的液态金属流动性好,凝固时的收缩率小,具体优良的抗裂性能。为了细化缝晶粒、提高焊缝的抗裂性及力学性能,通常在丝中加入少量的Ti、V、Zr等合金元素作为变质剂。

选用铝合金焊丝应注意的问题如下:

1、焊接接头的裂纹敏感性

影响裂纹敏感性的直接因素是母材与焊丝的匹配。选用熔化温度低于母材的焊缝金属,可以减小焊缝金属和热影响区的裂纹敏感性。例如,焊接硅含量0.6%的6061合金时,选用同一合金作焊缝,裂纹敏感性很大,

但用硅含量5%的ER4043焊丝,由于其熔化温度比6061合金低,在冷却过程中有较高的塑性,所以抗裂性能良好。此外,焊缝金属避免镁与铜的组合,因为Al-Mg-Cu有很高的裂纹敏感性。

2、焊接接头的力学性能

工业纯铝的强度最低,4000系列铝合金居中,5000系列铝合金强度最高。铝硅焊丝虽然有较高的抗裂性能,但含硅焊丝的塑性较差,所以对焊后需要塑性变形加工的接头来说,应避免选用含硅焊丝

3、焊接接头的使用性能

填充金属的选择除取决于母材成分外,还与接头的几何形状、运行中的抗腐蚀性要求以及对焊接件的外观要求有关。例如,为了使容器具有良好的抗腐蚀能力或防止所储存产品对其的污染,储存过氧化氢的焊接容器要求高纯度的铝合金。在这种情况下,填充金属的纯度至少要相当于母材。

(2)焊条

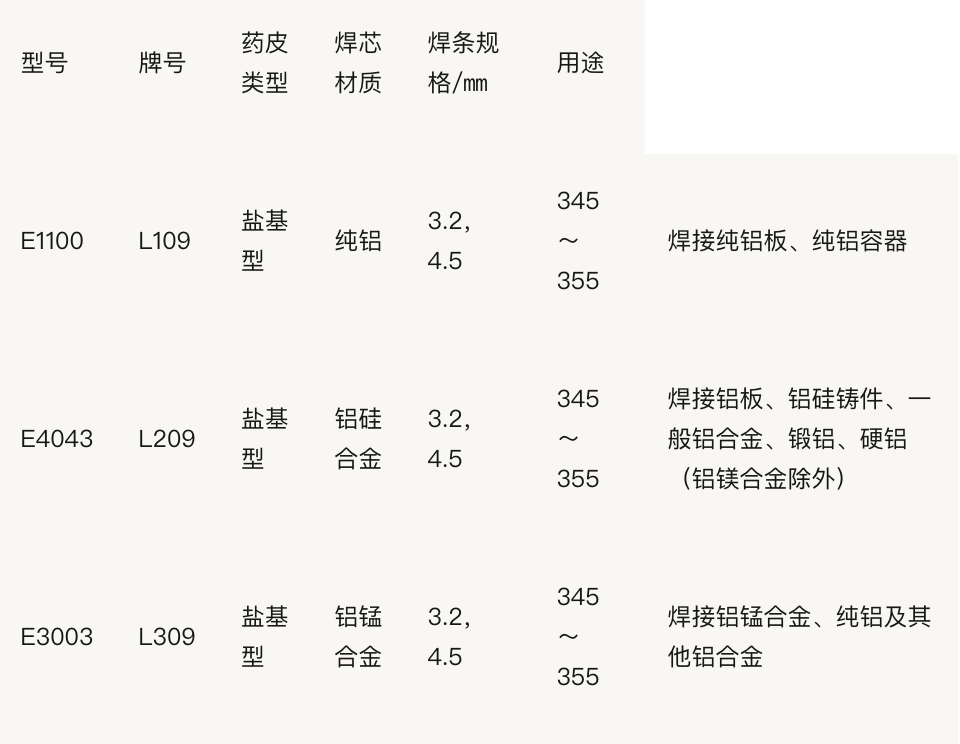

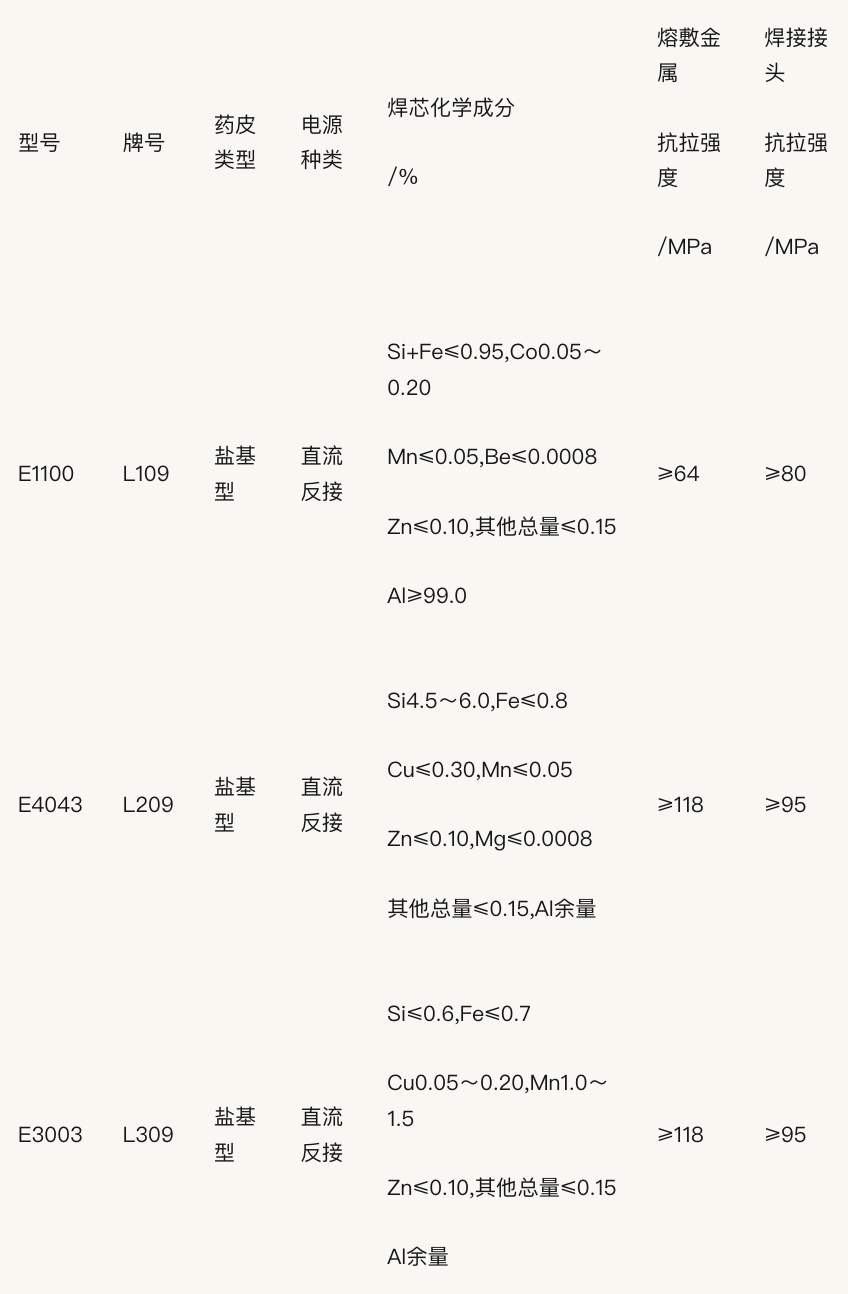

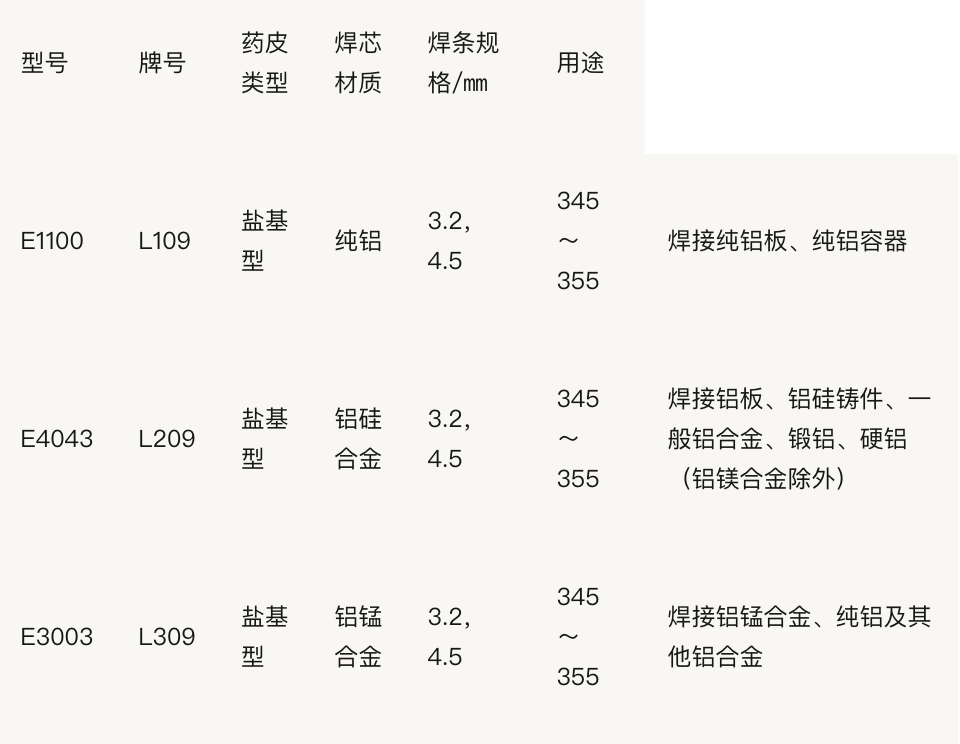

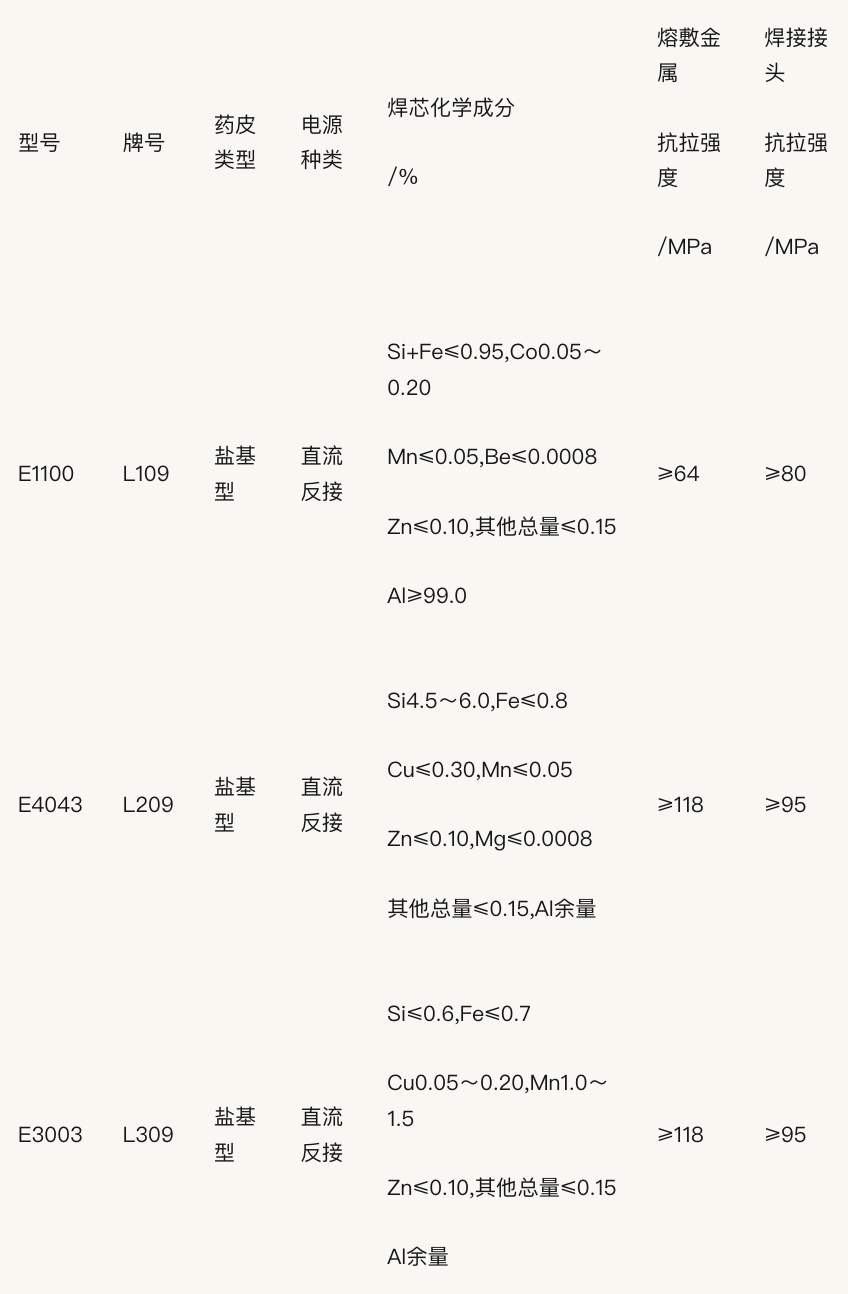

铝合金焊条型号、规格与用途见表2。铝合金焊条的化学成分和力学性能见表3。

表2 铝及铝合金焊条的型号(牌号)、规格与用途

表3 铝及铝合金焊条的化学成分和力学性能

(3)保护气体

焊接铝合金的惰性气体有氩所和氦气。氩气的技术要求为Ar>99.9%,氧<0.005%,氢<0.005%,水分<0.02mg/L,氮<0.015%。氧、氮增多,均恶化阴极雾化作用。氧>0.3%,则使钨极烧损加剧,超过0.1%使焊缝表面无光泽或发黑。

钨极氩弧焊时,交流加高频焊接选用纯氩气,适用大厚度板;直流正极性焊接选用Ar+He或纯Ar。

熔化极氩弧焊时,当板厚<25㎜时,采用纯Ar。当板厚为25~50㎜时,采用添加10%~35%Ar的Ar+He混合气体。当板厚为50~75㎜时,宜采用添加10%~35%或50%He的Ar+He混合气体。当板厚>75㎜时,推荐添加50%~75%He的Ar+He混合气体。

铝合金焊接工艺

铝合金的气焊

氧-乙炔气焊的热效率低,焊接热输入不集中,焊接铝及铝合金时需采用熔剂,焊后又需清除残渣,接头质量及性能也不高。因为气焊设备简单,无需电源,操作方便灵活,常用于焊接对质量要求不高的铝合金构件,如厚度较薄的薄板及小零件,以及补焊铝合金构件和铝铸件。

(1)气焊的接头形式

气焊铝合金时,不宜采用搭接接头和T形接头,这种接头难以清理流入缝隙中的残留熔剂和焊渣,应尽可能采用对接接头。为保证焊件焊接时既焊透又不塌陷和烧穿,可以采用带槽的垫板,垫板一般用不锈钢或纯铜等制成,带垫板焊接可获得良好的反面成形,提高焊接生产率。

(2)气焊熔剂的选用

铝合金气焊时,为了使焊接过程顺利进行,保证焊缝质量,气焊时需要加熔剂来去除铝表面的氧化膜及其他杂质。

气焊熔剂(又称气剂)是气焊时的助熔剂,主要作用是去除气焊过程中生成在铝表面的氧化膜,改善母材的润湿性能,促使获得致密的焊缝组织等。气焊铝合金必须采用熔剂,一般是在焊前熔剂直接撒在被焊工件坡口上,或者沾在焊丝上加入熔池内。

铝合金熔剂是钾、钠、钙、锂等元素的氯人盐,是粉碎后过筛并按一定比例配制的粉状化合物。例如铝冰晶石(Na3AlF6)在1000℃进可以熔解氧化铝,又如氯化钾等可使难熔的氧化铝转变为易熔的氯化铝。这种熔剂的熔点低,流动性好,还能改善熔化金属的流动性,使焊缝成形良好。

(3)焊嘴和火焰的选择

铝合金有强烈的氧化性和吸气性。气焊时,为使铝不被氧化,应采用中性焰或微弱碳化焰(乙炔既过剩的碳化焰),使铝熔池置于还原性气氛的保护下而不被氧化。严禁采用氧化焰,因为用氧化性较强的氧化焰会使铝强烈氧化,阻碍焊接过程进行;而乙炔过多,游离的氢可能溶入熔池,会促使缝产生气孔,使焊缝疏松。

(4)定位焊缝

为防止焊件在焊接中产生尺寸和相对位置的变化,焊件焊前需要点固焊。由于铝的线膨胀系数大、导热速度快、气焊加热面积大,因此,定位焊缝较钢件应密一些。

定位焊用的填充焊丝与产品焊接时相同,定位焊接前应在焊缝间隙内涂一层气剂。定位焊的火焰功率比气焊时稍大。

(5)气焊操作

焊接钢铁材料时,可以从钢材的颜色变化判断加热的温度。但焊铝时,却没有这个方便条件。因为铝合金从室温加热到熔化的过程中没有颜色的明显变化,给操作者带来控制焊接温度困难。但可根据以下现象掌握施焊时机:

1、当被加热的工件表面由光亮白色变成暗淡的银白色,表面氧化膜起皱,加热处金属有波动现象时,表明即将达到熔化温度,可以施焊;

2、用蘸有熔剂的焊丝端头及被加热处,焊丝与母材能熔合时,即达到熔化温度,可以施焊;

3、母材边棱有倒下现象时,母材达到熔化温度,可以施焊。

气焊薄板可采用左焊法,焊丝位于焊接火焰之前,这种焊法因火焰指向未焊的冷金属,热量散失一部分,有利于防止熔池过热、热影响区金属晶粒长大和烧穿。母材厚度大于5㎜可采用右焊法,此法焊丝在焊炬后面,火焰指向焊缝,热量损失小,熔深大,加热效率高。

气焊厚度小于3㎜的薄件时,焊炬倾角为20~40°;气焊厚件时,焊炬倾角为40~80°,焊丝与焊炬夹角为80~100°。铝合金气焊应尽量将接头一次焊成,不堆敷第二层,因为堆敷第二层时会造成焊缝夹渣等。

(6)焊后处理

气焊焊缝表面的残留焊剂和熔渣对铝接头的腐蚀,是铝接头日后使用中引起损坏的原因之一。在气焊后1~6h之内,应将残留的熔剂、熔渣清洗掉,以防引起焊件腐蚀。焊后清理工序如下。

1、焊后将焊件放入40~50℃的热水槽中浸渍,最好用流动的热水,用硬毛刷刷焊缝及焊缝附近残留熔剂、熔渣的地方,直至清除干净。

2、将焊件浸入硝酸溶液中。当室温为25°以上时,溶液浓度15%~25%,浸渍时间为10~15min。室温为10~15℃时,溶液浓度20%~25%,浸渍时间为15min。

3、将焊件置于流动热水(温度为40~50℃)的槽中浸渍5~10min。

4、用冷水将焊件冲洗5min。

5、将焊件自然晾干,也可放在干燥箱中烘干或用热空气吹干。

铝合金的钨极氩弧焊(TIG焊)

也称为钨极惰性气体保护电弧焊,是利用钨极与工件之间形成电弧产生的大量热量熔化待焊处,外加填充焊丝获得牢固的焊接接头。氩弧焊焊铝是利用其“阴极雾化”的特点,自行去除氧化膜。钨极及缝区域由喷嘴中喷出的惰性气体屏蔽保护,防止焊缝区和周围空气的反应。

TIG焊工艺最适于焊接厚度小于3㎜的薄板,工件变形明显小于气焊和手弧焊。交流TIG焊阴极具有去除氧化膜的清理作用,可以不用熔剂,避免了焊后残留熔剂、熔渣对接头的腐蚀。接头形式可以不受限制,焊缝成形良好、表面光亮。

氩气流对焊接区的冲刷使接头冷却加快,改善了接头的组织和性能,适于全位置焊接。由于不用熔剂,焊前清理的要求比其他焊接方法严格。

焊接铝合金较适宜的工艺方法是交流TIG焊和交流脉冲TIG焊,其次是直流反接TIG焊。通常,用交流焊接铝合金时可在载流能力、电弧可控性以及电弧清理作用等方面实现最佳配合,故大多数铝合金的TIG焊都采用交流电源。

采用直流正接(电极接负极)时,热量产生于工件表面,形成深熔透,对一定尺寸的电极可采用更大的焊接电流。即使是厚截面也不需预热,且母材几乎不发生变形。虽然很少采用直流反接(电极接正极)TIG焊方法来焊接铝,但这种方法在连续焊或补焊薄壁热交换器、管道厚在2.4㎜以下的类似组件时有熔深浅、电弧容易控制、电弧有良好的净化作用等优点。

(1)钨极

钨的熔点是3410℃,是熔点最高的金属。钨在高温时有强烈的电子发射能力,在钨电极加入微量稀土元素钍、铈、锆等的氧化物后,电子逸出功显著降低,载流能力明显提高。铝合金TIG焊时,钨极作为电极主要起传导电流、引燃电弧和维持电弧正常燃烧的作用。常用钨极材料分纯钨、钍钨及铈钨等。

(2)焊接工艺参数

为了获得优良的焊缝成形及焊接质量,应根据焊件的技术要求,合理地选定焊接工艺参数。铝合金手工TIG焊的主要工艺参数有电流种类、极性和电流大小、保护气体流量、钨极伸出长度、喷嘴至工件的距离等。自动TIG焊的工艺参数还包括电弧电压(弧长)、焊接速度及送丝速度等。

工艺参数是根据被焊材料和厚度,先确定钨极直径与形状、焊丝直径、保护气体及流量、喷嘴孔径、焊接电流、电弧电压和焊接速度,再根据实际焊接效果调整有关参数,直至符合使用要求为止。

铝合金TIG焊工艺参数的选用要点如下。

1、喷嘴孔径与保护气体流量

铝合金TIG的喷嘴孔径为5~22㎜;保护气体流量一般为5~15L/min。

2、钨极伸出长度及喷嘴至工件的距离

钨极伸出长度:对接焊缝时一般为5~6㎜,角焊缝时一般为7~8㎜。喷嘴至工件的距离一般取10㎜左右为宜。

3、焊接电流与焊接电压 与板厚、接头形式、焊接位置及焊工技术水平有关。

手工TIG焊时,采用交流电源,焊接厚度小于6㎜铝合金时,最大焊接电流可根据电极直径d按公式I=(60~65)d确定。电弧电压主要由弧长决定,通常使弧长近似等于钨极直径比较合理。

4、焊接速度

铝合金TIG焊时,为了减小变形,应采用较快的焊接速度。手工TIG焊一般是焊工根据熔池大小、熔池形状和两侧熔合情况随时调整焊接速度,一般的焊接速度为8~12m/h;自动TIG焊时,工艺参数设定之后,在焊接过程中焊接速度一般不变。

5、焊丝直径

一般由板厚和焊接电流确定,焊丝直径与两者之间呈正比关系。

1、气孔产生原因

氩气纯度低或氩气管路内有水分、漏气等;焊丝或母材坡口附近焊前未清理干净或清理后又被污物、水分等沾污;焊接电流和焊速过大或过小;熔池保护欠佳,电弧不稳,电弧过长,钨极伸出过长等。

防止措施:

保证氩气的管路,选择认真清理焊丝、焊件,清理后及时焊接,并防止再次污染。更新送气管路,选择合适的气体流量,调整好钨极伸出长度;正确选择焊接工艺参数。必要时,可以采取预热工艺,焊接现场装挡风装置,防止现场有风流动。

2、裂纹产生原因

焊丝合金成分选择不当;当焊缝中的镁含量小于3%,或铁、硅杂质含量超出规定时,裂纹倾向增大;焊丝的熔化温度偏高时,会引起热影响区液化裂纹;结构设计不合理,焊缝过于集中或受热区温度过高,造成接头拘束应力过大;高浊停留时间长,组织过热;弧坑没填满,出现弧坑裂纹等。

防止措施:

所选焊丝的成分与母材要匹配;加入引弧板或采用电流衰减装置填满弧坑;正确设计焊接结构,合理布置焊缝,使焊缝尽量避开应力集中处,选择合适的焊接顺序;减小焊接电流或适当增加焊接速度。

3、未焊透产生原因

焊接速度过快,弧长过大,焊件间隙、坡口角度、焊接电流均过小,钝边过大;工件坡口边缘的毛刺、底边的污垢焊前没有除净;焊炬与焊丝倾角不正确。

防止措施

正确选择间隙、钝边、坡口角度和焊接工艺参数;加强氧化膜、熔剂、熔渣和油污的清理;提高操作技能等。

4、焊缝夹钨产生原因

接触引弧所致;钨极末端形状与焊接电流选择得不合理,使尖端脱落;填丝触及到热钨极尖端和错用了氧化性气体。

防止措施

采用高频高压脉冲引弧;根据选用的电流,采用合理的钨极尖端形状;减小焊接电流,增加钨极直径,缩短钨极伸出长度;更新惰性气体;提高操作技能,勿使填丝与钨极接触等。

5、咬边产生原因

焊接电流太大,电弧电压太高,焊炬摆幅不均匀,填丝太少,焊接速度太快。

防止措施

减小焊接电流与电弧电压,保持焊炬摆幅均匀,适当增加送丝速度或降低焊接速度。

铸件常规补焊工艺

通常的铝合金铸件缺陷均可以采用氩弧焊接工艺进行补焊挽救,而以交流TIG焊方法补焊效果为佳。

采用补焊工艺实施铸件缺陷补焊时,除了以上提到的一般做法如焊前注意清理焊丝和工件待焊部位,选用合理的焊丝材料,选择短弧和小角度焊丝加入方式进行施焊等要点之外,在实践中针对不同缺陷类型还有许多成功的经验值得借鉴,如尽量选用小电流施焊;

选用补焊时的焊丝合金成分高于母材,以便在补焊过程中补充烧损合金,使焊缝成分与母材保持一致;对带有裂纹缺陷的铸件补焊前在两端打止裂孔;焊接时应首先加热待焊部位,采用左焊法填丝,以利于观察焊缝的熔化情况,待施焊处熔化后再行填丝以形成充分润湿的熔池;

当缺陷尺寸较大时为了提高补焊效率,可在传统TIG焊前将很薄的一层表面活性剂(简称ATIG活性剂)涂敷在施焊位置表面,焊接时活性剂引起焊接电弧收缩或熔池内金属流态发生变化,使得焊缝熔深增加,在进行铝合金交流TIG焊时,是在焊缝表面涂敷一层SiO2活性剂以改变焊缝熔深、减少预热程序和降低焊接难度。

结束语

铝合金的焊接和补焊通常可采用方便和低成本的TIG和MIG氩弧焊方法。当采用高能束流焊和搅拌摩擦焊等铝合金焊接新工艺时,可以有效避免合金元素烧损、接头软化和焊接变形等问题,尤其是搅拌摩擦焊为固相连接具有绿色环保的特点。

常规补焊方法用于铝合金铸件缺陷补焊时,为避免焊接缺陷,应注意焊前清理、选配合理的焊丝填料和正确的焊接工艺规范,通常宜选用交流TIG补焊。

在铸件缺陷情况特殊和条件具备时,可以结合实际采用特种补焊方法,以便提高铝合金铸件的补焊质量。

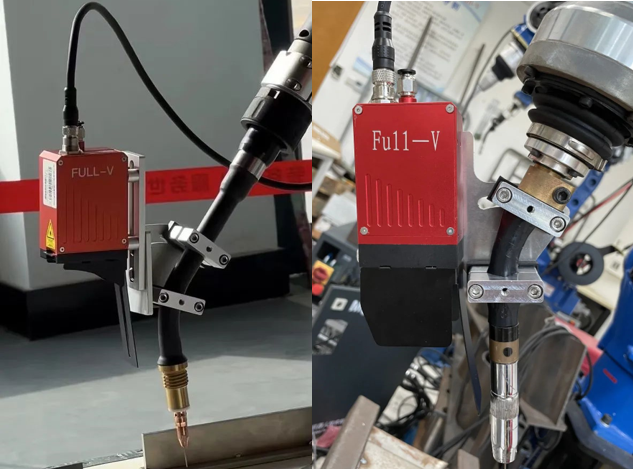

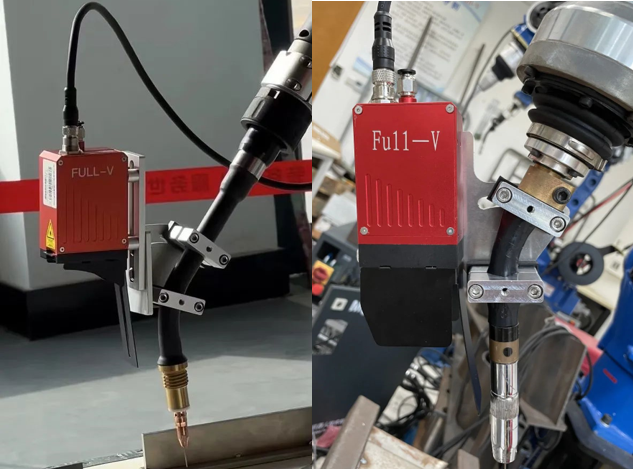

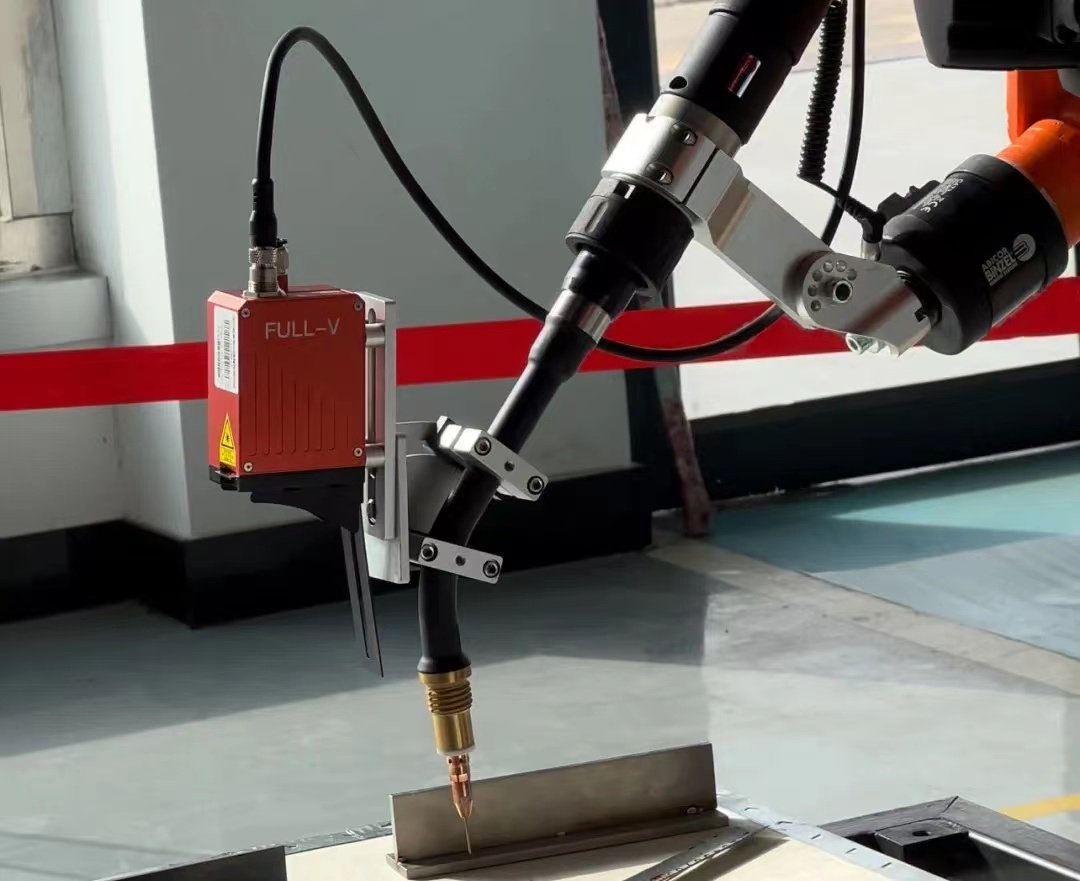

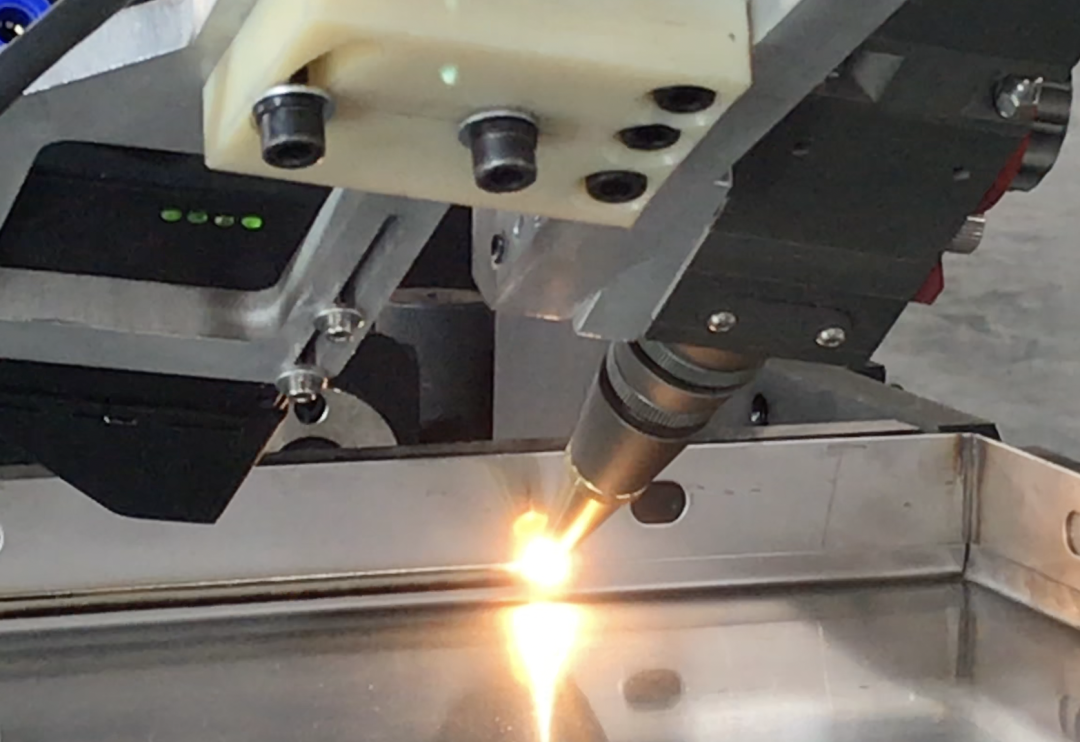

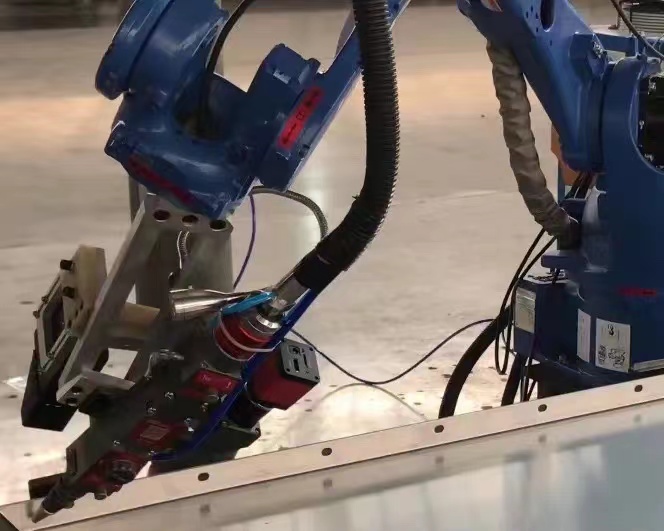

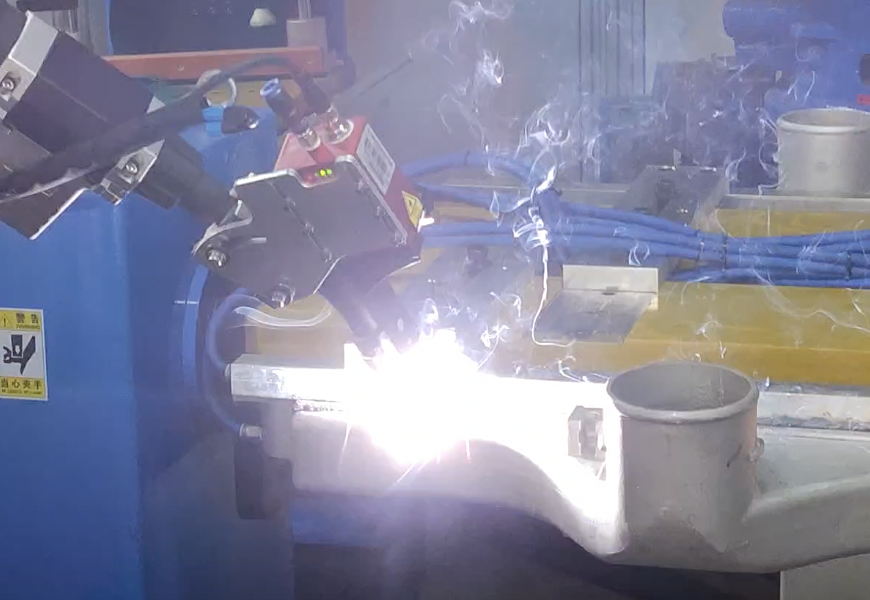

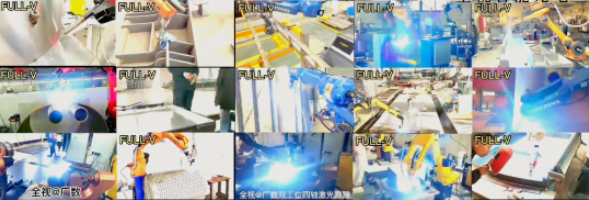

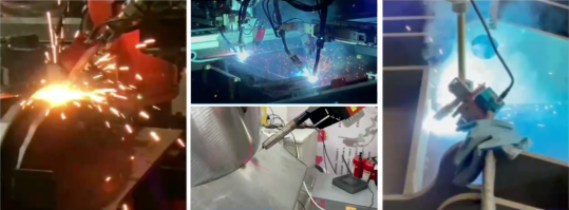

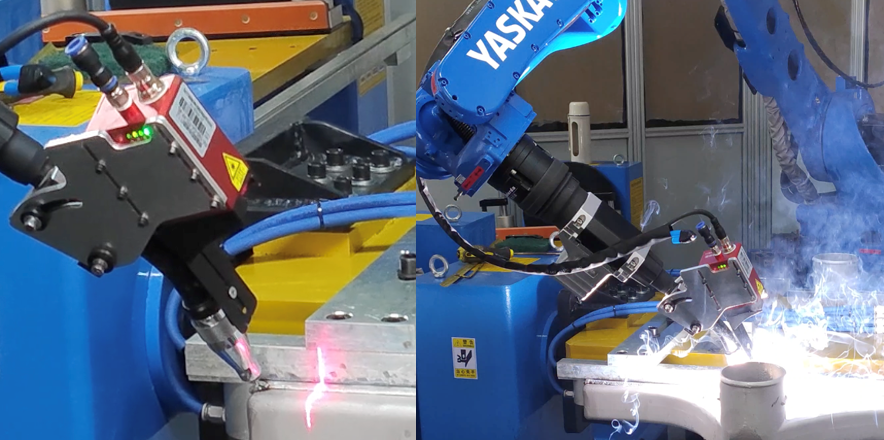

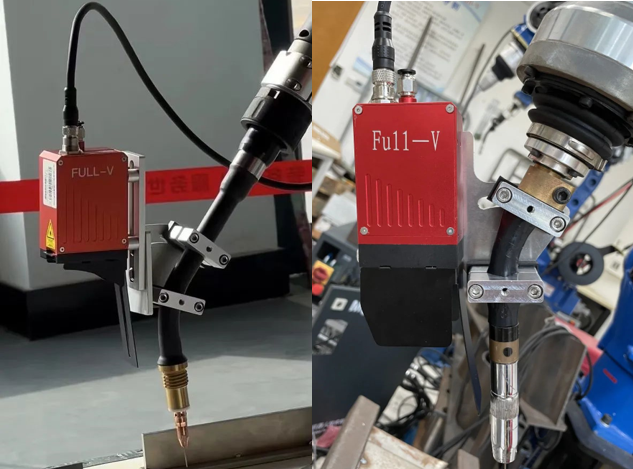

苏州全视在合金的焊接有大量的激光跟踪应用案例,如:

苏州全视公司介绍

苏州全视智能光电有限公司(Full-V)成立于2017年,位于江苏省苏州市工业园区,在北京、山东设有分公司,华南和西南设有办事机构。公司主要以3D激光焊缝跟踪传感器为核心,为客户提供传感、机器人行业解决方案以及焊接专机系统整套方案。

公司主营产品为各式近距离、中距离、中远距离、远距离、点激光、运动控制器系列传感器以及各行各业定制化焊接解决方案,满足客户各种焊接需求。

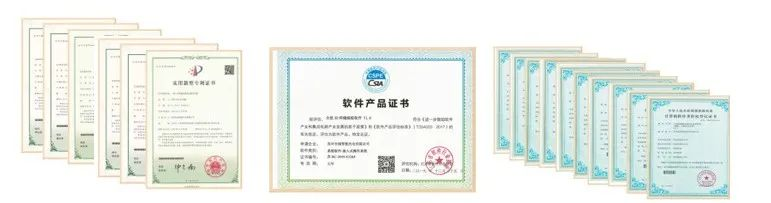

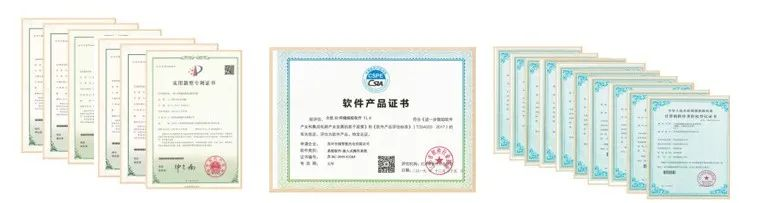

公司在光学、电子硬件、算法、系统等领域大量创新,截至目前,在相关领域已经申请软件著作权48项、专利17项,其中发明专利授权1项、实用新型专利授权4项、软件产品认证1项。获得“江苏省民营科技企业”、“苏州高新技术企业培育入库”、“苏州工业园区第十四届科技领军人才项目”、“国家高新技术企业”等多项资格。

苏州全视以服务客户,共同实现100%项目交付为理念,光电传感器国产化替代为自身定位,期望让机器人标配激光的眼睛!

关键字:焊缝跟踪、焊缝引导、焊缝检测、激光寻位、焊缝寻位、跟踪寻位、焊缝纠偏、激光视觉

本文编辑:糖糖

文章来源:https://www.sohu.com/a/343903851_816745

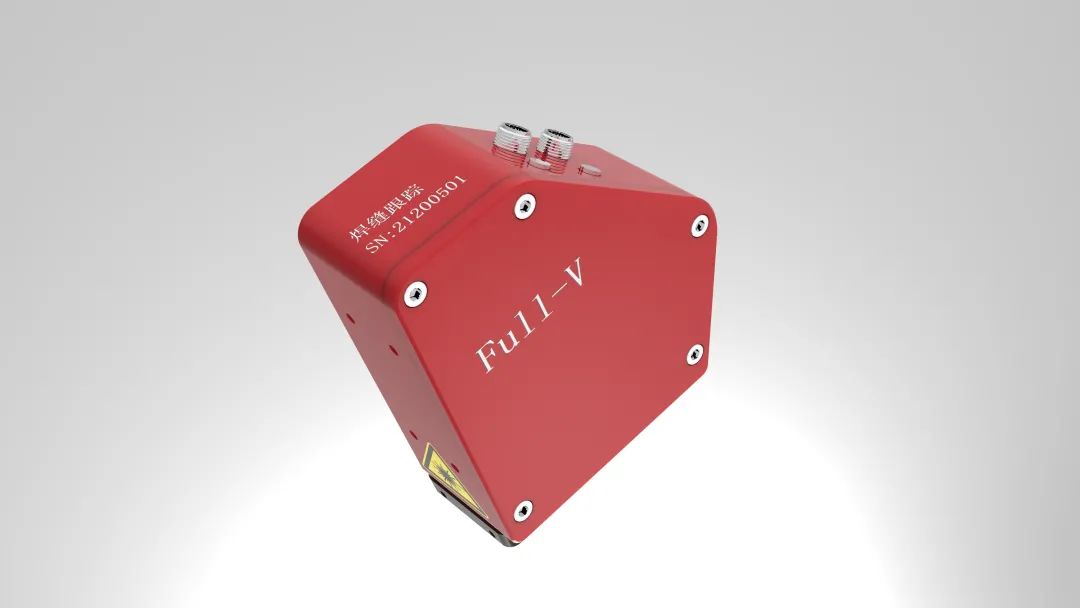

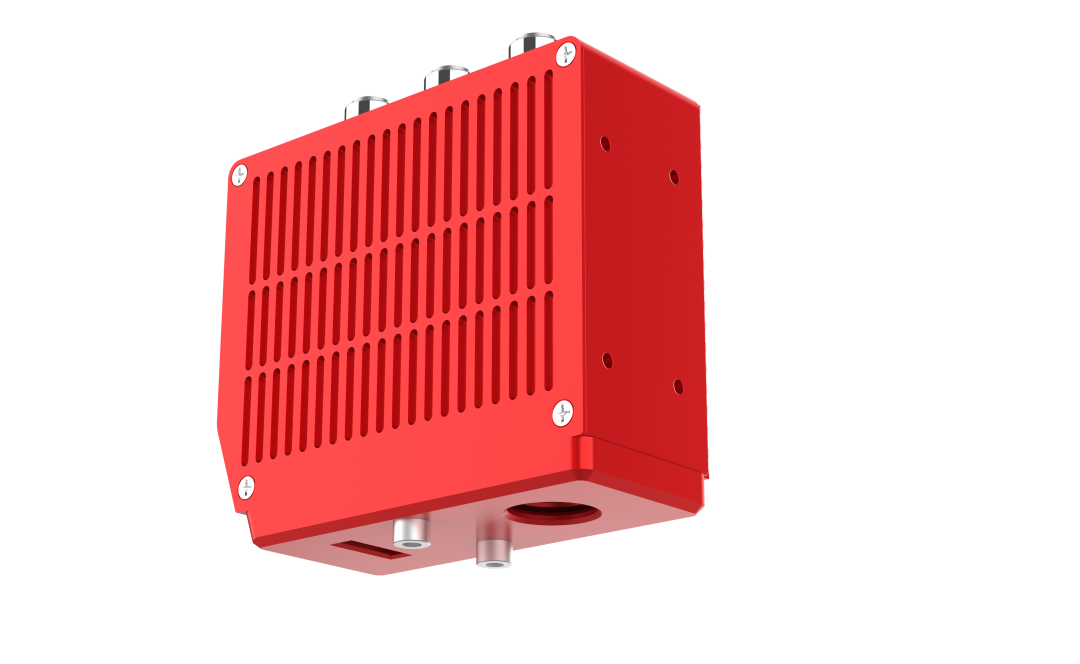

这代产品在专机系统有数十台的应用。在这过程我们发现,大部分工厂环境恶劣,分体式传感器不仅工控机成本高,体积大,而且是一个重大不稳定因素。

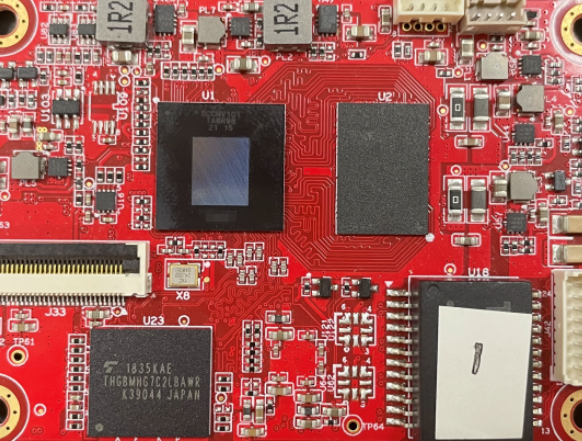

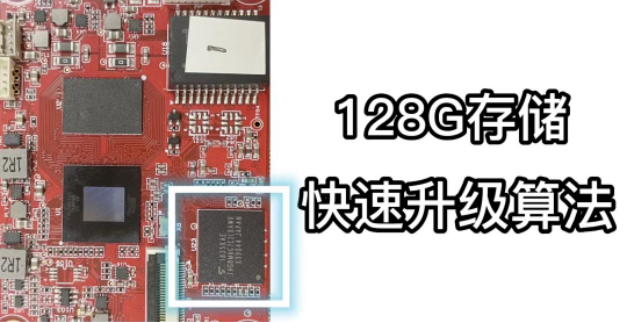

这代产品在专机系统有数十台的应用。在这过程我们发现,大部分工厂环境恶劣,分体式传感器不仅工控机成本高,体积大,而且是一个重大不稳定因素。 因此在18年推出的第二代产品中使用一体化设计,采用大规模FPGA芯片作为处理器。测量速度可以达到1500HZ以上,同时满足在线检测、焊缝质量分析、八米/每分钟的超高速焊缝跟踪。

因此在18年推出的第二代产品中使用一体化设计,采用大规模FPGA芯片作为处理器。测量速度可以达到1500HZ以上,同时满足在线检测、焊缝质量分析、八米/每分钟的超高速焊缝跟踪。

第三代产品采用车规级双核CPU和四核DSP,实现200万90HZ焊缝跟踪。

第三代产品采用车规级双核CPU和四核DSP,实现200万90HZ焊缝跟踪。

苏州全视以服务客户,共同实现100%项目交付为理念,光电传感器国产化替代为自身定位,期望让机器人标配激光的眼睛!

苏州全视以服务客户,共同实现100%项目交付为理念,光电传感器国产化替代为自身定位,期望让机器人标配激光的眼睛!